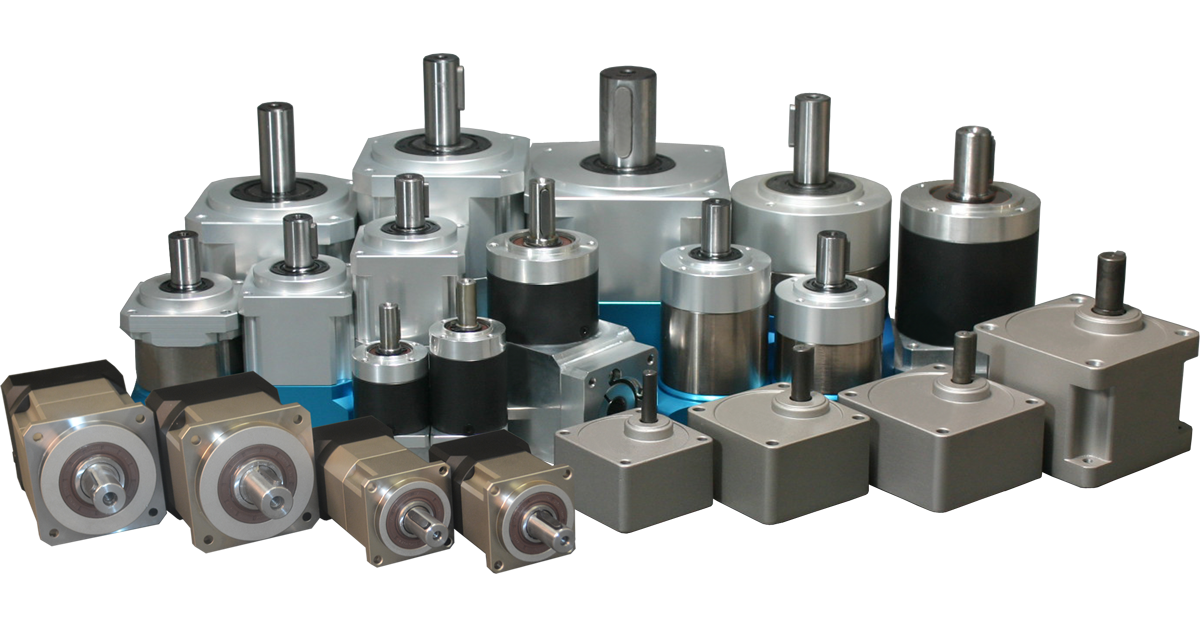

Cajas de cambios

Las cajas de cambios robóticas pueden utilizar varios tipos de engranajes según los requisitos específicos del diseño y la funcionalidad del robot.Algunos de los tipos comunes de engranajes utilizados en cajas de cambios robóticas incluyen:

- Ruedas dentadas:Los engranajes rectos son el tipo de engranaje más simple y más utilizado.Tienen dientes rectos que son paralelos al eje de rotación.Los engranajes rectos son eficientes para transferir potencia entre ejes paralelos y se utilizan a menudo en cajas de cambios robóticas para aplicaciones de velocidad moderada.

- Engranajes helicoidales:Los engranajes helicoidales tienen dientes en ángulo que se cortan en ángulo con respecto al eje del engranaje.Estos engranajes ofrecen un funcionamiento más suave y una mayor capacidad de carga en comparación con los engranajes rectos.Son adecuados para aplicaciones en las que se requiere un bajo nivel de ruido y una transmisión de alto par, como articulaciones robóticas y brazos robóticos de alta velocidad.

- Engranajes cónicos:Los engranajes cónicos tienen dientes de forma cónica y se utilizan para transmitir movimiento entre ejes que se cruzan.Se utilizan comúnmente en cajas de cambios robóticas para cambiar la dirección de transmisión de potencia, como en mecanismos diferenciales para trenes de transmisión robóticos.

- Engranajes planetarios:Los engranajes planetarios constan de un engranaje central (engranaje solar) rodeado por uno o más engranajes exteriores (engranajes planetarios) que giran a su alrededor.Ofrecen compacidad, alta transmisión de par y versatilidad en reducción o amplificación de velocidad.Los juegos de engranajes planetarios se emplean a menudo en cajas de cambios robóticas para aplicaciones de alto par, como brazos robóticos y mecanismos de elevación.

- Engranajes helicoidales:Los engranajes helicoidales constan de un tornillo sin fin (un engranaje en forma de tornillo) y un engranaje acoplado llamado rueda helicoidal.Proporcionan altas relaciones de reducción de engranajes y son adecuados para aplicaciones donde se requiere una gran multiplicación del par, como en actuadores robóticos y mecanismos de elevación.

- Engranajes cicloidales:Los engranajes cicloidales utilizan dientes con forma cicloidal para lograr un funcionamiento suave y silencioso.Ofrecen alta precisión y se utilizan a menudo en cajas de cambios robóticas para aplicaciones donde el posicionamiento preciso y el control del movimiento son esenciales, como en robots industriales y máquinas CNC.

- Piñón y cremallera:Los engranajes de cremallera y piñón constan de un engranaje lineal (cremallera) y un engranaje circular (piñón) engranados entre sí.Se utilizan habitualmente en cajas de cambios robóticas para aplicaciones de movimiento lineal, como en robots cartesianos y pórticos robóticos.

La selección de engranajes para una caja de cambios robótica depende de factores como la velocidad deseada, el par, la eficiencia, el nivel de ruido, las limitaciones de espacio y las consideraciones de costo.Los ingenieros eligen los tipos y configuraciones de engranajes más adecuados para optimizar el rendimiento y la confiabilidad del sistema robótico.

Engranajes de brazos robóticos

Los brazos robóticos son componentes esenciales de muchos sistemas robóticos y se utilizan en diversas aplicaciones que van desde la fabricación y el montaje hasta la atención sanitaria y la investigación.Los tipos de engranajes utilizados en los brazos robóticos dependen de factores como el diseño del brazo, las tareas previstas, la capacidad de carga útil y la precisión requerida.A continuación se muestran algunos tipos comunes de engranajes utilizados en brazos robóticos:

- Unidades armónicas:Los accionamientos armónicos, también conocidos como engranajes de ondas de tensión, se utilizan ampliamente en brazos robóticos debido a su diseño compacto, alta densidad de par y control preciso del movimiento.Constan de tres componentes principales: un generador de ondas, una ranura flexible (engranaje flexible de paredes delgadas) y una ranura circular.Los accionamientos armónicos ofrecen cero juego y altas relaciones de reducción, lo que los hace adecuados para aplicaciones que requieren un posicionamiento preciso y un movimiento suave, como la cirugía robótica y la automatización industrial.

- Engranajes cicloidales:Los engranajes cicloidales, también conocidos como transmisiones cicloidales o transmisiones cicloidales, utilizan dientes con forma cicloidal para lograr un funcionamiento suave y silencioso.Ofrecen una alta transmisión de par, un juego mínimo y una excelente absorción de impactos, lo que los hace adecuados para brazos robóticos en entornos hostiles o aplicaciones que requieren alta capacidad de carga y precisión.

- Engranajes planetarios armónicos:Los engranajes planetarios armónicos combinan los principios de los accionamientos armónicos y los engranajes planetarios.Cuentan con una corona dentada flexible (similar a una línea flexible en transmisiones armónicas) y múltiples engranajes planetarios que giran alrededor de un engranaje solar central.Los engranajes planetarios armónicos ofrecen una alta transmisión de par, compacidad y control de movimiento de precisión, lo que los hace adecuados para brazos robóticos en aplicaciones como operaciones de recogida y colocación y manipulación de materiales.

- Engranajes planetarios:Los engranajes planetarios se utilizan comúnmente en brazos robóticos por su diseño compacto, alta transmisión de par y versatilidad en la reducción o amplificación de velocidad.Consisten en un engranaje solar central, múltiples engranajes planetarios y un engranaje de anillo exterior.Los engranajes planetarios ofrecen alta eficiencia, juego mínimo y excelente capacidad de carga, lo que los hace adecuados para diversas aplicaciones de brazos robóticos, incluidos robots industriales y robots colaborativos (cobots).

- Ruedas dentadas:Los engranajes rectos son simples y ampliamente utilizados en brazos robóticos por su facilidad de fabricación, rentabilidad e idoneidad para aplicaciones de carga moderada.Consisten en dientes rectos paralelos al eje del engranaje y se utilizan comúnmente en articulaciones de brazos robóticos o sistemas de transmisión donde la alta precisión no es crítica.

- Engranajes cónicos:Los engranajes cónicos se utilizan en brazos robóticos para transmitir movimiento entre ejes que se cruzan en diferentes ángulos.Ofrecen alta eficiencia, funcionamiento suave y diseño compacto, lo que los hace adecuados para aplicaciones de brazos robóticos que requieren cambios de dirección, como mecanismos de articulación o efectores finales.

La selección de engranajes para brazos robóticos depende de los requisitos específicos de la aplicación, incluida la capacidad de carga útil, la precisión, la velocidad, las limitaciones de tamaño y los factores ambientales.Los ingenieros eligen los tipos y configuraciones de engranajes más adecuados para optimizar el rendimiento, la confiabilidad y la eficiencia del brazo robótico.

Engranajes de tracción de ruedas

En las ruedas motrices para robótica, se utilizan varios tipos de engranajes para transmitir potencia desde el motor a las ruedas, lo que permite que el robot se mueva y navegue en su entorno.La elección de las marchas depende de factores como la velocidad deseada, el par, la eficiencia y las limitaciones de tamaño.A continuación se muestran algunos tipos comunes de engranajes utilizados en las ruedas motrices para robótica:

- Ruedas dentadas:Los engranajes rectos son uno de los tipos más comunes de engranajes utilizados en las transmisiones por rueda.Tienen dientes rectos paralelos al eje de rotación y son eficientes para transferir potencia entre ejes paralelos.Los engranajes rectos son adecuados para aplicaciones donde se requiere simplicidad, rentabilidad y cargas moderadas.

- Engranajes cónicos:Los engranajes cónicos se utilizan en transmisiones de ruedas para transmitir movimiento entre ejes que se cruzan en ángulo.Tienen dientes de forma cónica y se utilizan comúnmente en ruedas robóticas para cambiar la dirección de transmisión de potencia, como en mecanismos diferenciales para robots de dirección diferencial.

- Engranajes planetarios:Los engranajes planetarios son compactos y ofrecen una alta transmisión de par, lo que los hace adecuados para transmisiones de ruedas robóticas.Consisten en un engranaje solar central, múltiples engranajes planetarios y un engranaje de anillo exterior.Los engranajes planetarios se utilizan a menudo en transmisiones de ruedas robóticas para lograr altas relaciones de reducción y multiplicación del par en un paquete pequeño.

- Engranajes helicoidales:Los engranajes helicoidales constan de un tornillo sin fin (un engranaje en forma de tornillo) y un engranaje acoplado llamado rueda helicoidal.Proporcionan altas relaciones de reducción de engranajes y son adecuados para aplicaciones donde se requiere una gran multiplicación de par, como en transmisiones de ruedas robóticas para vehículos pesados o robots industriales.

- Engranajes helicoidales:Los engranajes helicoidales tienen dientes en ángulo que se cortan en ángulo con respecto al eje del engranaje.Ofrecen un funcionamiento más suave y una mayor capacidad de carga en comparación con los engranajes rectos.Los engranajes helicoidales son adecuados para transmisiones de ruedas robóticas donde se requiere poco ruido y una transmisión de par alta, como en robots móviles que navegan en entornos interiores.

- Piñón y cremallera:Los engranajes de piñón y cremallera se utilizan en las transmisiones de ruedas robóticas para convertir el movimiento de rotación en movimiento lineal.Consisten en un engranaje circular (piñón) engranado con un engranaje lineal (cremallera).Los engranajes de piñón y cremallera se utilizan comúnmente en sistemas de movimiento lineal para transmisiones de ruedas robóticas, como en robots cartesianos y máquinas CNC.

La selección de engranajes para las ruedas motrices robóticas depende de factores como el tamaño, el peso, el terreno, los requisitos de velocidad y la fuente de energía del robot.Los ingenieros eligen los tipos y configuraciones de engranajes más adecuados para optimizar el rendimiento, la eficiencia y la confiabilidad del sistema de locomoción del robot.

Pinzas y engranajes efectores finales

Las pinzas y los efectores finales son componentes conectados al extremo de los brazos robóticos para agarrar y manipular objetos.Si bien es posible que los engranajes no siempre sean el componente principal de las pinzas y los efectores finales, se pueden incorporar a sus mecanismos para funcionalidades específicas.A continuación se explica cómo se podrían utilizar los engranajes en los equipos asociados con pinzas y efectores finales:

- Actuadores:Las pinzas y los efectores finales a menudo requieren actuadores para abrir y cerrar el mecanismo de agarre.Dependiendo del diseño, estos actuadores pueden incorporar engranajes para traducir el movimiento de rotación de un motor en el movimiento lineal necesario para abrir y cerrar los dedos de agarre.Se pueden utilizar engranajes para amplificar el par o ajustar la velocidad de movimiento en estos actuadores.

- Sistemas de transmisión:En algunos casos, las pinzas y los efectores finales pueden requerir sistemas de transmisión para transferir energía desde el actuador al mecanismo de agarre.Se pueden utilizar engranajes dentro de estos sistemas de transmisión para ajustar la dirección, la velocidad o el par de la potencia transmitida, lo que permite un control preciso sobre la acción de agarre.

- Mecanismos de ajuste:Las pinzas y los efectores finales a menudo necesitan acomodar objetos de diferentes tamaños y formas.Los engranajes se pueden utilizar en mecanismos de ajuste para controlar la posición o el espaciado de los dedos de la pinza, permitiéndoles adaptarse a varios objetos sin necesidad de ajuste manual.

- Mecanismos de seguridad:Algunas pinzas y efectores finales incorporan características de seguridad para evitar daños a la pinza o a los objetos que se manipulan.Se pueden utilizar engranajes en estos mecanismos de seguridad para proporcionar protección contra sobrecargas o para desconectar la pinza en caso de fuerza excesiva o atasco.

- Sistemas de posicionamiento:Las pinzas y los efectores finales pueden requerir un posicionamiento preciso para agarrar objetos con precisión.Los engranajes se pueden utilizar en sistemas de posicionamiento para controlar el movimiento de los dedos de agarre con alta precisión, lo que permite operaciones de agarre confiables y repetibles.

- Accesorios de efector final:Además de los dedos de agarre, los efectores finales pueden incluir otros accesorios como ventosas, imanes o herramientas de corte.Se pueden utilizar engranajes para controlar el movimiento o el funcionamiento de estos accesorios, lo que permite una funcionalidad versátil en el manejo de diferentes tipos de objetos.

Si bien los engranajes pueden no ser el componente principal de las pinzas y los efectores finales, pueden desempeñar un papel crucial en la mejora de la funcionalidad, precisión y versatilidad de estos componentes robóticos.El diseño específico y el uso de engranajes en pinzas y efectores finales dependerán de los requisitos de la aplicación y de las características de rendimiento deseadas.