1. Número de dientes Z El número total de dientes de unengranaje.

2, módulo m El producto de la distancia entre los dientes y el número de dientes es igual a la circunferencia del círculo divisorio, es decir, pz = πd,

Donde z es un número natural y π es un número irracional. Para que d sea racional, la condición de que p/π sea racional se llama módulo. Es decir: m = p/π

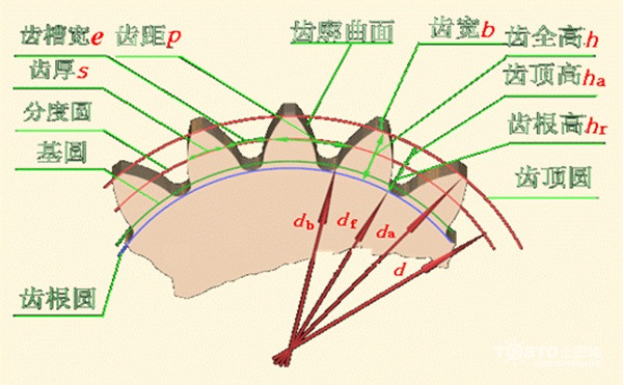

3. El diámetro del círculo de indexación d y el tamaño de los dientes del engranaje se determinan con base en este círculo d = mz. 24. El diámetro del círculo superior d. Y el diámetro del círculo de la raíz de (a pantalla completa). La fórmula de cálculo de la altura de cresta y la altura de la raíz permite obtener la siguiente fórmula:

d.=d+2h.=mz+2m=m(z+2)

Cuanto mayor sea el módulo de la rueda, más altos y gruesos serán los dientes, si el número de dientes de la

engranajeEs cierto que cuanto mayor sea el tamaño radial de la rueda, mayor será el valor. Las normas de series modulares se formulan según los requisitos de diseño, fabricación e inspección. Para engranajes con dientes no rectos, el módulo es la diferencia entre el módulo normal mn, el módulo final ms y el módulo axial mx, que se basan en la relación entre sus respectivos pasos (paso normal, paso final y paso axial) y PI, y se expresan en milímetros. Para engranajes cónicos, el módulo es el módulo de cabeza me, el módulo medio mm y el módulo de pie m1. Para la herramienta, existe el módulo de herramienta correspondiente mo, etc. Los módulos estándar son ampliamente utilizados. En transmisiones por engranajes métricos, transmisiones por tornillo sin fin, transmisiones por correa de engranajes síncronos y trinquetes, acoplamientos de engranajes, estriados y otras piezas, el módulo estándar es el parámetro más básico. Desempeña un papel fundamental en el diseño, la fabricación y el mantenimiento de las piezas mencionadas.

1) El módulo indica el tamaño de los dientes. El módulo R es la relación entre el paso del círculo divisor y el PI (π), expresado en milímetros (mm). Además de los módulos, existen el paso diametral (CP) y el paso diametral (DP) para describir el tamaño de los dientes. El paso diametral es la longitud del arco divisor entre puntos equivalentes de dos dientes adyacentes.

2) ¿Qué es el “diámetro del círculo índice”? El diámetro del círculo índice es el diámetro de referencia delengranajeLos dos factores principales que determinan el tamaño del engranaje son el módulo y el número de dientes, y el diámetro del círculo divisorio es igual al producto del número de dientes por el módulo (cara del extremo).

3) ¿Qué es un "ángulo de presión"? El ángulo agudo entre la línea radial en la intersección de la forma del diente y la tangente de la forma del diente al punto se denomina ángulo de presión del círculo de referencia. En general, el ángulo de presión se refiere al ángulo de presión del círculo de indexación. El ángulo de presión más común es de 20°; sin embargo, también se utilizan engranajes con ángulos de presión de 14,5°, 15°, 17,5° y 22,5°.

4) ¿Cuál es la diferencia entre un sinfín de un solo cabezal y uno de dos? El número de dientes espirales del sinfín se denomina "número de cabezas", y equivale al número de dientes del engranaje. Cuantas más cabezas tenga, mayor será el ángulo de avance.

5) ¿Cómo distinguir R (diestro)? L (izquierdo): El diente plano del eje del engranaje, rectificado verticalmente, se inclina hacia la derecha, indicando el engranaje derecho; el que se inclina hacia la izquierda, indicando el engranaje izquierdo.

6) ¿Cuál es la diferencia entre M (módulo) y CP (paso)? CP (paso circular) es el paso circular de los dientes en el círculo índice. La unidad es la misma que la del módulo en milímetros. CP dividido entre PI (π) da como resultado M (módulo). La relación entre M (módulo) y CP se muestra a continuación. M (módulo) = CP/π (PI). Ambas son unidades de tamaño dentario. (La circunferencia divisoria = nd = zpd = zp/ l/PI se denomina módulo).

7) ¿Qué es un "juego"? El espacio entre las superficies de los dientes de un par de engranajes cuando están engranados. El juego es un parámetro necesario para el funcionamiento suave del engrane de engranajes. 8) ¿Cuál es la diferencia entre la resistencia a la flexión y la resistencia de la superficie del diente? Generalmente, la resistencia de los engranajes debe considerarse desde dos aspectos: la flexión y la resistencia de la superficie del diente. La resistencia a la flexión es la resistencia del diente que transmite potencia para resistir la rotura del diente en la raíz debido a la acción de la fuerza de flexión. La resistencia de la superficie del diente es la resistencia a la fricción de la superficie del diente durante el contacto repetido del diente engranado. 9) En la resistencia a la flexión y la resistencia de la superficie del diente, ¿qué resistencia se utiliza como base para seleccionar el engranaje? En general, tanto la flexión como la resistencia de la superficie del diente deben discutirse. Sin embargo, al seleccionar engranajes que se usan con menos frecuencia, engranajes manuales y engranajes de engrane de baja velocidad, hay casos en los que solo se selecciona la resistencia a la flexión. En última instancia, depende del diseñador decidir.

Hora de publicación: 31 de octubre de 2024