Comprensión del ángulo de hélice de los engranajes: definición, importancia y aplicaciones

En la ingeniería de engranajes, uno de los parámetros más críticos que afectan el rendimiento, la eficiencia y el nivel de ruido es el ángulo de hélice. Este concepto es especialmente importante enengranajes helicoidales, ampliamente utilizados en transmisiones automotrices, cajas de cambios industriales, industria aeroespacial, robótica y maquinaria pesada. Comprender qué es el ángulo de hélice, cómo influye en el comportamiento de los engranajes y su importancia es esencial para ingenieros y fabricantes que buscan optimizar el diseño de engranajes.

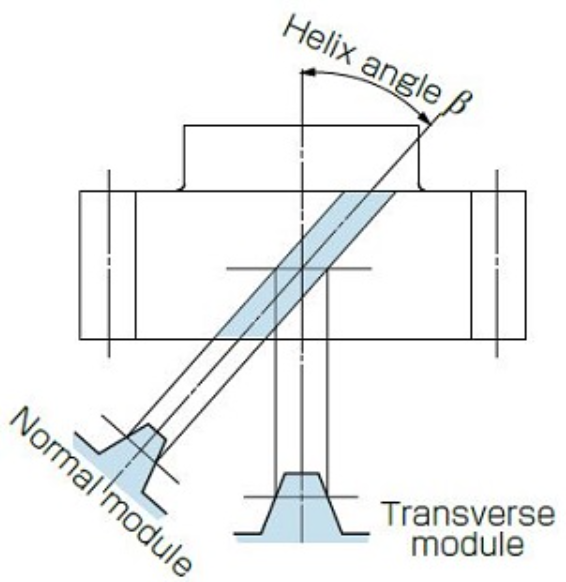

¿Qué es el ángulo de hélice?

El ángulo helicoidal se refiere al ángulo formado entre el diente del engranaje y su eje de rotación. En los engranajes helicoidales, los dientes no están cortados en línea recta a lo largo de la cara del engranaje, como en los engranajes rectos, sino que están dispuestos en ángulo, creando una hélice alrededor de su circunferencia. Este ángulo puede variar desde pequeños grados hasta aproximadamente 45°, dependiendo de la aplicación y los requisitos de rendimiento.

-

Ángulos de hélice más pequeños(por ejemplo, 15°) dan como resultado un funcionamiento más suave en comparación con los engranajes rectos pero aún mantienen una fabricación relativamente sencilla.

-

Ángulos de hélice más grandes(por ejemplo, 30° o más) proporcionan un acoplamiento aún más suave y una mayor capacidad de carga, pero generan un mayor empuje axial, que debe controlarse con cojinetes o arandelas de empuje.

Importancia del ángulo de hélice en el diseño de engranajes

El ángulo de hélice juega un papel central en la determinación de las características operativas de los engranajes helicoidales:

-

Transmisión de potencia suave

Gracias a los dientes angulados, el engrane es gradual en lugar de instantáneo. Esto reduce las cargas de impacto, las vibraciones y el ruido, lo que hace que los engranajes helicoidales sean ideales para aplicaciones de alta velocidad y alta potencia. -

Distribución de carga

Un ángulo de hélice mayor aumenta la relación de contacto, lo que significa que más dientes se acoplan simultáneamente. Esto distribuye la carga entre varios dientes, mejorando la durabilidad y la capacidad de carga. -

Empuje axial

La desventaja del ángulo de hélice es que introduce fuerzas axiales a lo largo del eje del engranaje. Cuanto mayor sea el ángulo de hélice, mayor será la carga axial, lo que requiere rodamientos más resistentes. -

Relación entre eficiencia y resistencia

Si bien los ángulos de hélice más altos aumentan la resistencia y la suavidad, pueden reducir ligeramente la eficiencia debido a una mayor fricción por deslizamiento. Los diseñadores deben equilibrar estos factores según la aplicación prevista.

Aplicaciones de diferentes ángulos de hélice

La selección del ángulo de hélice depende del tipo de maquinaria y de las necesidades de rendimiento:

-

Transmisiones automotrices

Los engranajes helicoidales con ángulos de hélice de alrededor de 20 a 30° son comunes en las cajas de cambios de los automóviles porque proporcionan un funcionamiento silencioso y suave y una transmisión de alto torque. -

Cajas de cambios industriales

A menudo se utilizan ángulos de hélice más grandes para aumentar la capacidad de carga de maquinaria pesada, como transportadores, trituradoras y molinos de cemento. -

Robótica y equipos de precisión

Se eligen ángulos de hélice más pequeños o incluso diseños de engranajes helicoidales cruzados para cajas de engranajes compactas y livianas que requieren un control de movimiento preciso. -

Aplicaciones aeroespaciales

Los ángulos de hélice equilibrados son fundamentales para reducir el ruido, la vibración y el desgaste en las cajas de engranajes de turbinas de alta velocidad.

Ángulo de hélice vs. ángulo de presión

Es importante no confundir elángulo de hélicecon elángulo de presiónEl ángulo de presión se relaciona con la dirección de la fuerza entre los dientes que engranan, mientras que el ángulo de hélice se refiere específicamente a la orientación angular de los dientes. Ambos parámetros deben considerarse conjuntamente para un diseño óptimo del engranaje.

Hora de publicación: 21 de agosto de 2025