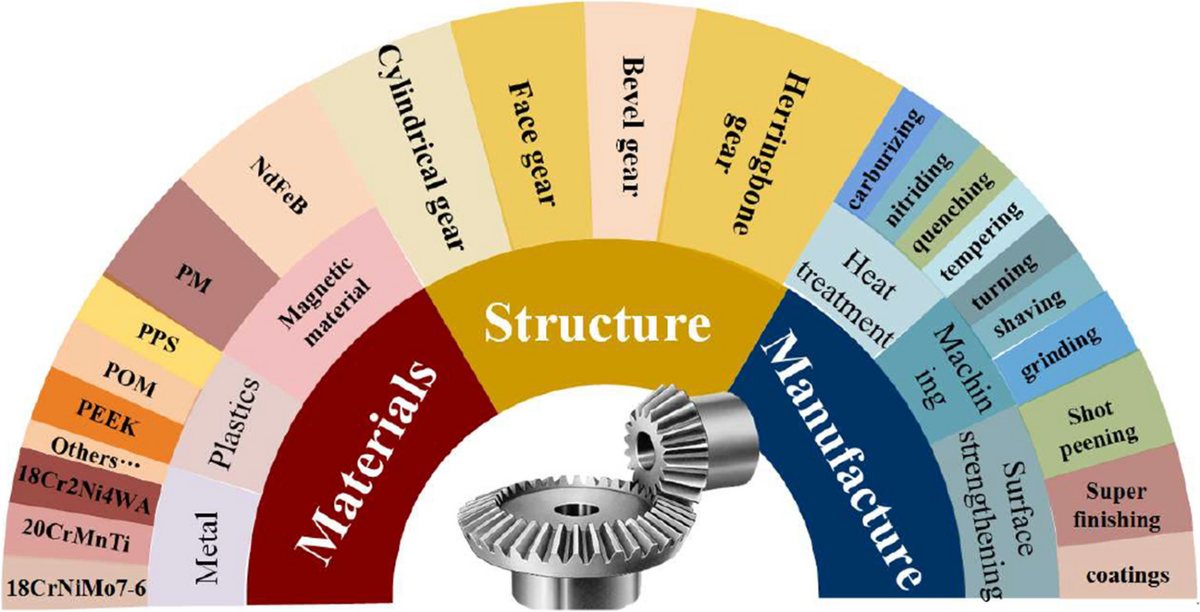

EngranajesSe fabrican a partir de diversos materiales según su aplicación, la resistencia requerida, la durabilidad y otros factores. A continuación, se presentan algunos

Materiales comunes utilizados para la producción de engranajes:

1.Acero

Acero carbonoAmpliamente utilizado debido a su resistencia y dureza. Los grados más comunes son el 1045 y el 1060.

Acero aleadoOfrece propiedades mejoradas, como mayor tenacidad, resistencia y resistencia al desgaste. Ejemplos de ello son las aleaciones 4140 y 4340.

aceros.

Acero inoxidableOfrece una excelente resistencia a la corrosión y se utiliza en entornos donde la corrosión es un problema importante. Algunos ejemplos incluyen

Aceros inoxidables 304 y 316.

2. Hierro fundido

Hierro fundido gris:Ofrece buena maquinabilidad y resistencia al desgaste, comúnmente utilizado en maquinaria pesada.

Hierro fundido dúctil:Proporciona mayor resistencia y tenacidad en comparación con el hierro fundido gris, utilizado en aplicaciones que requieren mayor durabilidad.

3. Aleaciones no ferrosas

Bronce:El bronce, una aleación de cobre, estaño y, a veces, otros elementos, se utiliza paraengranajesrequiriendo buena resistencia al desgaste y baja fricción.

Se utiliza comúnmente en aplicaciones marinas e industriales.

Latón:Una aleación de cobre y zinc, los engranajes de latón ofrecen buena resistencia a la corrosión y maquinabilidad, y se utilizan en aplicaciones donde se requiere una resistencia moderada.

suficiente.

Aluminio: Ligero y resistente a la corrosión, aluminio.engranajesSe utilizan en aplicaciones donde la reducción de peso es importante, como en

Industrias aeroespacial y automotriz.

4. Plástica

NylonOfrece buena resistencia al desgaste, baja fricción y es ligero. Se utiliza comúnmente en aplicaciones que requieren un funcionamiento más silencioso y cargas más bajas.

Acetal (Delrin)Ofrece alta resistencia, rigidez y buena estabilidad dimensional. Se utiliza en engranajes de precisión y aplicaciones donde la fricción es baja.

necesario.

Policarbonato:Conocido por su resistencia al impacto y transparencia, se utiliza en aplicaciones específicas donde estas propiedades son beneficiosas.

5. Compuestos

Plásticos reforzados con fibra de vidrio:Combine los beneficios de los plásticos con la resistencia y durabilidad adicionales del refuerzo de fibra de vidrio, utilizado en

Aplicaciones ligeras y resistentes a la corrosión.

Compuestos de fibra de carbono:Ofrecen altas relaciones resistencia-peso y se utilizan en aplicaciones de alto rendimiento como la industria aeroespacial y las carreras.

6. Materiales especiales

Titanio:Ofrece una excelente relación resistencia-peso y resistencia a la corrosión, y se utiliza en aplicaciones aeroespaciales y de alto rendimiento.

Cobre-berilio:Conocido por su alta resistencia, propiedades no magnéticas y resistencia a la corrosión, se utiliza en aplicaciones especializadas como

instrumentos de precisión y entornos marinos.

Material del engranaje:

| Tipo | Estándar | Número de grado | Solicitud |

| Metal Gear | GB/T5216, DIN, JIS G4052, SAE, EN, etc. | 20CrMnTiH, 20CrH~40CrH, 20CrNiMo, 20CrMoH~42CrMoH, CrMnMoH, CrNiMoH, 20CrNi3H, MnBH, SCr415H~SCr440H, SCM415H~SCM440H, 8620H~8627H, 4120H~4145H, 4320H, 4340H, 5137H, 15NiMo4, 15CrNi6, 16CrNi4, 19CrNi5, 17CrNiMo6, 34CrNiMo6, 25CrMo4, 42CrMo4, 49CrMo4, 30CrMoV9, 16MnCr5 | Aviación, Caja de cambios, Reductor, Automóvil,Agricultura, Maquinaria de construcción, industria de maquinaria y etc. |

| Engranaje de plástico | GB, DIN, JIS, SAE, EN y etc. | POM, PA, TPEE, PC, PEEK, PPO, PVDF, PE, UHMWPE, TPEE | Caja de cambios, reductor, automóvil,Agricultura, Maquinaria de construcción, Industria de maquinaria y etc. Industria de maquinaria |

Consideraciones para la selección de materiales:

Requisitos de carga:

Las cargas y tensiones elevadas generalmente requieren materiales más resistentes, como acero o acero aleado.

Entorno operativo:

Los entornos corrosivos requieren materiales como el acero inoxidable o el bronce.

Peso:

Las aplicaciones que requieren componentes livianos pueden utilizar aluminio o materiales compuestos.

Costo:

Las restricciones presupuestarias pueden influir en la elección del material, equilibrando el rendimiento y el costo.

Maquinabilidad:

La facilidad de fabricación y mecanizado puede influir en la elección del material, especialmente para diseños de engranajes complejos.

Fricción y desgaste:

Los materiales con baja fricción y buena resistencia al desgaste, como plásticos o bronce, se eligen para aplicaciones que necesitan un movimiento suave.

y un funcionamiento duradero.

Hora de publicación: 05-jul-2024